Planta de separación de aire

Plantas de separación de aire Diseñado y desarrollado por MOS Techno Engineers, funciona excepcionalmente bien. Somos apreciados en todo el mundo como fabricantes de plantas de separación de aire. Nuestros ingenieros han diseñado Las plantas son la tecnología más económica y rentable para los fabricantes de mediana a gran escala. Los ingenieros de MOS Techno son bien conocidos por su fiabilidad y rendimiento de la unidad de separación de aire criogénica. Por lo general, nuestra planta ASU es adoptada por varios fabricantes para producir varios gases de alta pureza como oxígeno, nitrógeno y gases de alta pureza en forma líquida. El precio de la planta de separación de aire ofrecido por MOS Techno Engineers es un precio muy competitivo en la industria.

Unidad de separación de aire

Fabricamos exportamos nuestro propio sistema de separación de aire y proponemos el mejor costo de capital de la planta de separación de aire criogénico . Nuestras plantas de separación de aire que suministran gas industrial licuado producen tecnología criogénica adecuada. Con el equipo de ingenieros tecnológicamente experimentados, nos hemos ganado el nombre entre los principales fabricantes de plantas de separación de aire en la India.

Las plantas de separación de aire consisten principalmente en los siguientes equipos

- Intercambiador de calor tipo placa

- Columna de media presión

- Columna de baja presión

- Turbina de expansión

- Licor de aire

- Subenfriador líquido rico

- Subenfriador

- Separador de nitrógeno líquido

- Separador de oxígeno líquido

Nuestras unidades ASU de unidades de separación de aire automatizadas se presentan en la demanda con capacidades variadas que varían desde 50 m3 / h hasta 5000 m3 / h. Por lo tanto, se recomienda adoptar uno según su necesidad y el presupuesto. Los resultados son tecnológicamente muy avanzados, por lo que pueden generar hasta 99.7% de oxígeno de alta pureza y hasta 99.99% de nitrógeno de alta pureza. Nuestras ASU se fabrican mediante la consolidación de sustancias crudas tomadas de proveedores certificados CE para que funcionen en baja presión, comenzando por un alto rendimiento.

Especificación de planta estándar

| Oxygen Production | Nitrogen Production | ||||||

| Alternative | Gas Quantity | Gas Purity | Product Pr. | Gas Quantity | Gas Purity | Product Pr. | |

| 1 | MOS 40 | 40 cu.m/hr | 0.995 | 150 kg/cm2 | * 210 cu.m/hr | 0.96 | 0.1 kg/cm2 |

| 2 | MOS 80 | 80 cu.m/hr | 0.995 | 150 kg/cm2 | * 400 cu.m/hr | 0.96 | 0.1 kg/cm2 |

| 2A | MOS 80 | 70 cu.m/hr | 0.996 | 150 kg/cm2 | * 80 cu.m/hr | 0.995 | 0.1 kg/cm2 |

| 2 | MOS 100 | 100 cu.m/hr | 0.995 | 150 kg/cm2 | * 500 cu.m/hr | 0.96 | 0.1 kg/cm2 |

| 3A | MOS 100 | 90 cu.m/hr | 0.996 | 150 kg/cm2 | * 100 cu.m/hr | 0.995 | 0.1 kg/cm2 |

| 4 | MOS 150 | 150 cu.m/hr | 0.995 | 150 kg/cm2 | * 700 cu.m/hr | 0.96 | 0.1 kg/cm2 |

| 4A | MOS 150 | 135 cu.m/hr | 0.996 | 150 kg/cm2 | * 150 cu.m/hr | 0.995 | 0.1 kg/cm2 |

| Oxygen Production | Nitrogen Production | ||||||

| Alternative | Gas Quantity | Gas Purity | Product Pr. | Gas Quantity | Gas Purity | Product Pr. | |

| 1 | MOS 200 | 200 cu.m/hr | 0.995 | 150 kg/cm2 | * 700 cu.m/hr | 0.98 | 0.1 kg/cm2 |

| 1A | MOS 200 | 180 cu.m/hr | 0.996 | 150 kg/cm2 | * 400 cu.m/hr | 0.9999 | 0.1 kg/cm2 |

| 2 | MOS 300 | 300 cu.m/hr | 0.995 | 150 kg/cm2 | * 1300 cu.m/hr | 0.98 | 0.1 kg/cm2 |

| 2A | MOS 300 | 270 cu.m/hr | 0.996 | 150 kg/cm2 | * 700 cu.m/hr | 0.9999 | 0.1 kg/cm2 |

| 2 | MOS 400 | 400 cu.m/hr | 0.995 | 150 kg/cm2 | * 1600 cu.m/hr | 0.98 | 0.1 kg/cm2 |

| 3A | MOS 400 | 360 cu.m/hr | 0.996 | 150 kg/cm2 | * 900 cu.m/hr | 0.9999 | 0.1 kg/cm2 |

| 4 | MOS 600 | 600 cu.m/hr | 0.995 | 150 kg/cm2 | * 2940 cu.m/hr | 0.98 | 0.1 kg/cm2 |

| 4A | MOS 600 | 540 cu.m/hr | 0.996 | 150 kg/cm2 | * 1400 cu.m/hr | 0.9999 | 0.1 kg/cm2 |

| 5 | MOS 1000 | 1000 cu.m/hr | 0.995 | 40 kg/cm2 | * 4500 cu.m/hr | 0.98 | 0.1 kg/cm2 |

| 5A | MOS 1000 | 900 cu.m/hr | 0.996 | 40 kg/cm2 | * 2000 cu.m/hr | 0.9999 | 0.1 kg/cm2 |

Diseño de planta de separación de aire

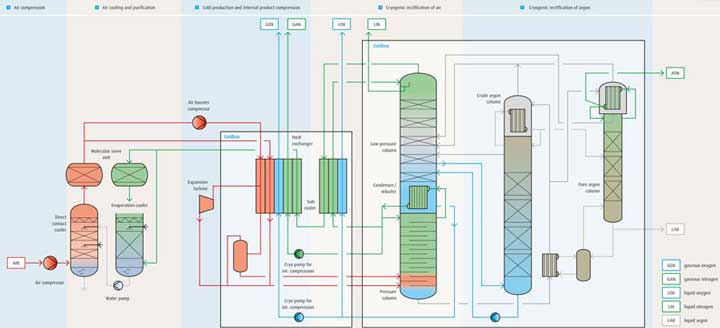

Proceso de separación de aire criogénico

El proceso de producción de plantas de separación de aire criogénico es el proceso de separación de aire más exitoso, practicado constantemente en plantas de producción de gas de mediana a gran escala. Es la tecnología más adoptada para la generación de nitrógeno (N2), oxígeno (O2) y argón (AR) como gases y / o gases líquidos y se cree que es la tecnología más rentable para plantas de alta tasa de producción. Se producen diferentes modificaciones como resultado de las diferencias en los requisitos del usuario en los ciclos de separación de aire criogénico para producir productos de gas industrial. El ciclo de procesamiento depende de:

- Cuántos productos se requieren (probablemente simplemente oxígeno o nitrógeno, tanto oxígeno como nitrógeno, o nitrógeno, oxígeno y argón)

- Nivel de pureza requerido de la salida.

- Presiones de entrega de productos gaseosos.

- Por último, si los productos deben almacenarse en forma líquida.

Compresión de aire

- Compresión de aire ambiente por un turbocompresor de etapas múltiples con intercoolers a una presión de suministro de aprox. 6 bar.

- Eliminación de partículas de polvo mediante un filtro de aire mecánico en la entrada del compresor.

Refrigeración y purificación de aire.

- Enfriamiento del aire de proceso con agua en un refrigerador de contacto directo y eliminación de impurezas solubles en agua.

- Enfriamiento del agua de enfriamiento en un enfriador de evaporación contra el gas residual de nitrógeno seco del proceso de rectificación.

- La eliminación de CO₂, agua e hidrocarburos del aire del proceso se carga periódicamente / se adsorbe el tamiz molecular regenerado.

Producción en frío y compresión interna del producto.

- Enfriamiento del aire de proceso en intercambiadores de calor hasta casi la temperatura de licuefacción por medio de contracorriente con corrientes de gas del proceso de rectificación.

- Compresión adicional de una corriente lateral de aire de proceso por un compresor de refuerzo de aire. Expansión y producción en frío de la corriente de aire impulsada en una turbina de expansión.

- Expansión y licuefacción de una corriente lateral del aire impulsado en un separador de líquidos.

- Evaporación y calentamiento a la temperatura ambiente del producto de oxígeno y nitrógeno bombeado en intercambiadores de calor de alta presión.

Rectificación criogénica del aire

- Separación previa del aire enfriado y licuado dentro de la columna de presión en líquido enriquecido con oxígeno en el sumidero de la columna y gas nitrógeno puro en la parte superior de la columna.

- Licuefacción del gas nitrógeno puro en el condensador / caldera contra oxígeno hirviendo en el sumidero de la columna de baja presión. El nitrógeno licuado proporciona el reflujo para la columna de presión y (después del subenfriamiento) para la columna de baja presión.

- Separación del líquido enriquecido con oxígeno dentro de la columna de baja presión en oxígeno puro en el sumidero y el gas residual de nitrógeno en la parte superior.

Nuestras plantas ASU están diseñadas para producir el oxígeno y el argón más puros del aire a través del proceso de concentración, enfriamiento, licuefacción y destilación de columnas de aire. El aire se separa para la producción de oxígeno, nitrógeno, argón y, en algunos casos especiales, otros gases raros (criptón, xenón, helio, neón) a través de la rectificación criogénica del aire. Los resultados se pueden realizar en forma gaseosa para el suministro de tuberías o como líquido criogénico para almacenamiento y suministro por camión. El proceso de separación de aire criogénico es uno de los procesos de separación de aire más exitosos, operado con mayor frecuencia en industrias de mediana a gran escala.

Producción de oxígeno puro

Proceso de costo optimizado para plantas de producción de oxígeno de tamaño pequeño y mediano, como en el proceso convencional, una corriente de gas de la columna de baja presión se alimenta a la planta. Debido al empaque optimizado, la corriente de gas ya está libre de nitrógeno. Por lo tanto, solo el oxígeno restante necesita ser recolectado en la planta. La pureza y la recuperación de oxígeno pueden mantenerse al mismo nivel que en el proceso convencional. La columna adicional de oxígeno puro ya no es necesaria.